Der Produktionsprozess von TS International®

Der Produktionsprozess ist einer unserer Stärken, daher möchten wir Ihnen eine kurze aber detaillierte Funktionspanoramik geben, damit sich Einkaufsleiter und technische Leiter eine bessere Übersicht über unser Unternehmen machen können, sowie den Unterschied unserer Produktionsprozesse (all inside) gegenüber anderen Mitbewerbern erfassen können, die wichtige Produktionsschritte gewöhnlicherweise dritten anvertrauen.

Produktionsprozesse

VOR-PRODUKTION

Phase 1: Aufnahme der Kundenanforderungen

Analyse der technischen Voraussetzungen und der spezifischen Erfordernisse des Kunden.

Phase 2: Beratung für die Werkzeugkonstruktion und Wahl der Mischung

Vergleich mit dem Werkzeugbauer und werkzeugspezifische Gestaltung des optimalen Werkzeuges (bzw. Dichtungsproduktion mit bestem Preis-Leistungs-Verhältniss).

Absprache mit dem Rohstofflieferanten zur Bestimmung der idealen Mischung um die Anforderungen des Kunden und der Produktion zu erfüllen.

PRODUKTION

Phase 3: Spritzgießen, Sicht- und Maßkontrolle

Produktion der Ware mittels Spritzgussverfahren auf horizontalen Spritzgießmaschinen. Während diesem Prozess werden Kontrollen der Erstfreigabe und Frequenzkontrollen durchgeführt. Beide Prüfungen dienen zur Überwachung der Mängelfreiheit und Maßkontrolle der konstruktiven Eigenschaften.

.jpg)

Phase 4: Endbearbeitung, Sicht- und Maßkontrolle

Arbeistvorgang nach dem Spritzgießen bei dem die Dichtungen verschiedenen Prozessen unterzogen werden (Kryoentgratung mit Stickstoff, Trommelschleifen, Reinigung und andere vom Kunden gewünscht Behandlungen), um die Dichtungen vom Abfallstoff zu trennen und die Oberfläche gratfrei zu gestalten. Auch in diesen Phasen werden am Ende jeder einzelnen Bearbeitung Sicht- und Maßkontrollen durchgeführt, um das positive Ergebnis der Prozesse zu bestätigen.

Phase 5: Post Curing (Nachhärtung), Sicht- und Maßkontrolle

In dieser Phase werden die Dichtungen in Drehofen oder auf statischen Gestellgittern thermisch behandelt (post curing), um die physisch-mechanischen Eigenschaften zu verbessern und eventuell vorhandene, flüchtige Substanzen (dem Rohstoff beigemischte Vulkanisierungshilfstoffe) zu entziehen.

Im Anschluss wird für jede "Ofenladung" eine Sicht- und Maßkontrolle durchgeführt. In dieser Phase werden auch andere, produktbezogene Tests durchgeführt wie z.B. der DRUCKVERFORMUNGSREST (Prüfung der verbleibenden Verformung der Dichtung nach einer vorgegebenen Druckbelastung).

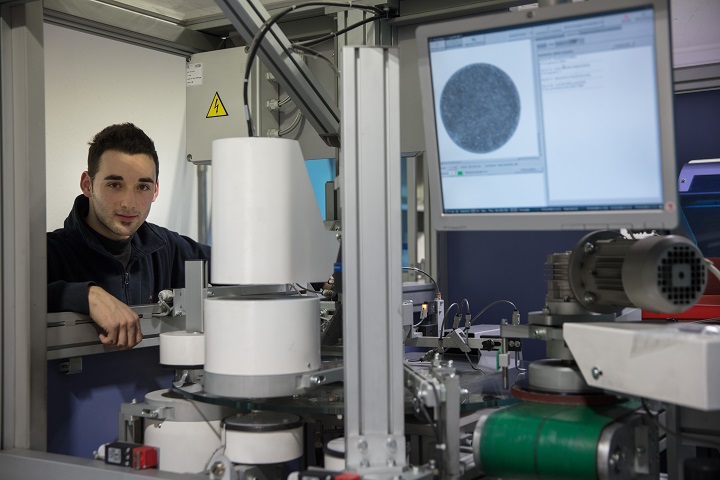

Phase 6: 100 % Sortierung

Die Dichtungen werden von qualifizierten Mitarbeitern oder von automatisch/optischen Sortiermaschinen zu 100% sortiert. Dieser Arbeitsablauf garantiert dem Kunden qualitätserfüllende Produkte und die Beseitigung eventueller, fehlerhafter Dichtungen. Am Ende dieser Phase erfolgt eine Kontrolle nach AQL (Acceptable Quality Limit), die den ordnungsgemäßen Sortiervorgang bescheinigt.

Phase 7: Endfreigabe

Die Endfreigabe enthält alle nötigen Kontrollen, um die Dichtungscharge qualitative freizugeben und damit den Versand an den Kunden zu genehmigen. Dieser Prozess enthält die Maßkontrollen und die Kontrolle der physischen (Härte) und mechanischen (Druckverformungsrest) Merkmale.

POST - PRODUKTION

Phase 8: Verpackung

Die Artikel werden nach Angaben des Kunden in PE-Beutel und Kartons verpackt und etickettiert oder, je nach Anforderungen des Kunden, mit anderen Verpackungsmöglichkeiten.

Phase 9: Versand

Die verpackten Dichtungen werden mittels vertraulichem Kuriertdienst und in kürzester Zeit geliefert.

Phase 10: SPO™

Der von uns patentierte Service zur Leistungsoptimierung der Dichtungen durch Zuweisung eines einzigen Ansprechpartners, programmierte Dienstreisen zur Beratung und Absprache mit den Technikern des Kunden und formativ geführte Besichtigungen des Produktionswerkes von TS International srl.